ANNEXE V

Méthode d’essai pour mesurer l’indice d’adhérence sur sol mouillé (G) des pneumatiques C1

1. NORMES OBLIGATOIRES

Les documents listés ci-dessous s’appliquent :

|

1. |

ASTM E 303-93 (réapprouvée en 2008), Méthode d’essai standard pour mesurer les propriétés de frottement de surface à l’aide du British Pendulum Tester [Standardul ASTM E 303-93 (reaprobat în 2008), Metodă standard de testare pentru măsurarea proprietăților la frecare ale suprafețelor utilizând metoda pendulului SRT]; |

|

2. |

ASTM E 501-08, Spécification standard pour les pneus à nervures standard pour les tests de résistance au dérapage de la chaussée |

|

3. |

ASTM E 965-96 (réapprouvée en 2006), Méthode d’essai standard pour mesurer la profondeur de la macrotexture de la chaussée à l’aide d’une technique volumétrique [Standardul ASTM E 956-96 (reaprobat în 2006), Metodă standard de testare pentru măsurarea adâncimii macrotexturii suprafeței pavajului utilizând tehnica volumetrică]; |

|

4. |

ASTM E 1136-93 (réapprouvé en 2003), Spécification standard pour un pneu d’essai de référence standard radial (SRTT14″) [Standardul ASTM E 1136-93 (reaprobat în 2003), Specificație standard pentru pneul radial de testare standard de referință (SRTT14″)]; |

|

5. |

ASTM F 2493-08, Spécification standard pour un pneu d’essai de référence standard radial (SRTT16″) [Standardul ASTM F 2493-08, Specificație standard pentru pneul radial de testare standard de referință (SRTT16″)]. |

2. DÉFINITIONS

Aux fins des essais d’adhérence sur sol mouillé des pneumatiques C1, les définitions suivantes s’appliquent :

|

1. |

« essai » désigne un passage unique du pneumatique sous charge sur la surface de la piste d’essai ; |

|

2. |

« pneumatique(s) d’essai », un pneumatique candidat, un pneumatique de référence ou un pneumatique témoin, ou un jeu de pneumatiques de ce type utilisés lors d’un essai ; |

|

3. |

« pneumatique(s) candidat(s) (T) », un pneumatique ou un ensemble de pneumatiques soumis à des essais aux fins du calcul de leur indice d’adhérence sur sol mouillé ; |

|

4. |

« pneu(s) de référence (R) » désigne un pneu ou un ensemble de pneus présentant les caractéristiques spécifiées dans la norme ASTM 2493-08 et désigné sous le nom de pneu d’essai standard de référence de 16 pouces (SRTT16″); |

|

5. |

« pneumatique(s) témoin(s) (C) » désigne un pneumatique intermédiaire ou un ensemble de pneumatiques intermédiaires utilisé lorsque le pneumatique candidat et le pneumatique de référence ne peuvent pas être directement comparés sur le même véhicule ; |

|

6. |

« force de freinage d’un pneumatique », la force longitudinale, exprimée en newtons, résultant de l’application d’un couple de freinage ; |

|

7. |

« coefficient de force de freinage des pneumatiques (BFC) », le rapport de la force de freinage à la charge verticale ; |

|

8. |

« coefficient de force de freinage maximal d’un pneumatique », la valeur maximale du coefficient de force de freinage du pneumatique avant que la roue ne se bloque, avec l’augmentation progressive du couple de freinage ; |

|

9. |

« blocage des roues » désigne l’état d’une roue lorsque sa vitesse de rotation au niveau de l’axe de rotation est nulle et lorsque le mouvement de la roue est empêché par l’application d’un couple à la roue ; |

|

dix. |

« charge verticale », la charge, exprimée en newtons, exercée sur le pneumatique, perpendiculairement à la surface de la route ; |

|

11. |

« véhicule d’essai de pneumatiques », un véhicule spécial équipé d’instruments de mesure des forces verticales et longitudinales exercées sur le pneumatique d’essai lors du freinage. |

3. CONDITIONS GÉNÉRALES D’ESSAI

3.1. Fonctions de suivi

La piste d’essai doit avoir les caractéristiques suivantes :

|

1. |

La piste doit avoir une surface d’asphalte dense avec une pente uniforme maximale de 2 % et une déviation maximale de 6 mm par 3 m en ligne droite. |

|

2. |

La surface doit avoir un revêtement d’âge, de composition et d’usure uniformes. La surface d’essai doit être exempte de matériaux meubles ou de dépôts de corps étrangers. |

|

3. |

La granulométrie maximale du criblage doit être de 10 mm (tolérances admises entre 8 mm et 13 mm). |

|

4. |

La profondeur de texture, mesurée par la méthode des taches de sable, doit être de 0,7 ± 0,3 mm. Celle-ci est mesurée selon la norme ASTM E 965-96 (réapprouvée en 2006). |

|

5. |

Les propriétés de frottement de la surface mouillée sont mesurées à l’aide de la méthode (a) ou de la méthode (b) de la section 3.2. |

3.2. Méthodes de mesure des propriétés de frottement de la surface mouillée

(a) Méthode du nombre de pendule SRT (BPN)

La méthode du nombre de pendules SRT est telle que définie dans la norme ASTM E 303-93 (réapprouvée en 2008).

La formule et les propriétés physiques du composant en caoutchouc de la plaque de protection utilisée pour l’essai doivent être conformes à la norme ASTM E 501-08.

La valeur moyenne du numéro de pendule SRT (BPN) doit être comprise entre 42 et 60 BPN après application de la correction de température.

La valeur BPN est corrigée en fonction de la température de la surface de la route mouillée. Lorsque le fabricant britannique de pendules ne spécifie pas de recommandations de correction de température, la formule suivante est utilisée :

BPN = BPN (valeur mesurée) + correction de température

correction de température = – 0,0018 t 2 + 0,34 t – 6,1

où t est la température en degrés Celsius de la chaussée mouillée.

Les effets de l’usure du patin de glissement : Le patin est remplacé lorsque le degré d’usure maximal est atteint, c’est-à-dire lorsque l’usure à son bord d’attaque atteint la valeur de 3,2 mm dans le plan du patin ou 1,6 mm dans le plan vertical sur sa surface, conformément à la section 5.2.2 et à la figure 3 de la norme ASTM E 303-93 (réapprouvée en 2008).

Dans le but de vérifier l’uniformité de la valeur BPN sur la surface de la piste pour mesurer l’adhérence sur sol mouillé à l’aide d’une voiture équipée d’instruments de mesure : les valeurs BPN de la piste d’essai ne doivent pas varier sur toute la distance d’arrêt pour réduire la dispersion de la résultats de test. Les propriétés de frottement de la surface mouillée sont mesurées cinq fois à chaque point de mesure BPN, tous les 10 mètres, et le coefficient de variation de la valeur BPN moyenne ne doit pas dépasser 10 %.

(b) Méthode de pneu d’essai standard de référence (SRTT14″) selon ASTM E 1136

Par dérogation à l’article 2 point (4), on utilise pour cette méthode le pneumatique de référence qui possède les caractéristiques spécifiées dans la norme ASTM E 1136-93 (réapprouvée en 2003) et qui est dénommé SRTT14″ (1).

La valeur moyenne du coefficient d’effort maximal de freinage (μ peak,ave) du pneu SRTT14″ est de 0,7 ± 0,1 à 65 km/h.

La valeur moyenne du coefficient d’effort maximal de freinage (μ peak,ave) du pneu SRTT14″ est corrigée en fonction de la température de la chaussée mouillée, comme suit :

|

|

coefficient de force de freinage maximale (μ peak,ave) = coefficient de force de freinage maximale (mesuré) + correction de température |

|

|

correction de température = 0,0035 × (t – 20) |

où t est la température en degrés Celsius de la chaussée mouillée.

3.3. Conditions atmosphériques

Les conditions de vent ne doivent pas affecter l’arrosage de surface (les brise-vent sont autorisés).

La température de la surface mouillée et la température ambiante doivent être comprises entre 2 °C et 20 °C pour les pneus hiver et entre 5 °C et 35 °C pour les pneus normaux.

La température de la surface mouillée ne doit pas varier pendant l’essai de plus de 10 °C.

La température ambiante doit rester proche de la température de la surface mouillée. La différence entre la température ambiante et la température de la surface arrosée doit être inférieure à 10 °C.

4. MÉTHODES D’ESSAI POUR MESURER L’ADHÉRENCE HUMIDE

Pour le calcul de l’indice d’adhérence sur sol mouillé (G) d’un pneumatique candidat, les performances de freinage en adhérence sur sol mouillé du pneumatique candidat sont comparées aux performances de freinage en adhérence sur sol mouillé du pneumatique de référence sur un véhicule roulant en ligne droite sur une route pavée et mouillée. surface. L’indice d’adhérence est mesuré à l’aide de l’une des méthodes suivantes :

|

— |

la méthode de test sur véhicule, qui consiste à tester un ensemble de pneumatiques montés sur une voiture équipée d’instruments de mesure ; |

|

— |

méthode d’essai utilisant une remorque tractée par un véhicule ou un véhicule d’essai de pneumatiques équipé du ou des pneumatiques d’essai. |

4.1. Méthode d’essai utilisant une voiture équipée d’instruments de mesure

4.1.1. Principe

La méthode d’essai comprend une procédure de mesure des performances de décélération au freinage des pneumatiques C1, à l’aide d’une voiture équipée d’instruments de mesure et d’un système de freinage antiblocage (ABS), par « voiture équipée d’instruments de mesure », c’est-à-dire une voiture sur laquelle l’équipement de mesure mentionné dans la section 4.1.2.2 est monté aux fins de cette méthode d’essai. À partir d’une vitesse initiale définie, appliquez les freins suffisamment fort sur les quatre roues en même temps pour activer l’ABS. La valeur de décélération moyenne entre deux vitesses prédéfinies est calculée.

4.1.2. Équipement

4.1.2.1. Véhicule

Les modifications autorisées de la voiture sont les suivantes :

|

— |

les modifications qui permettent de monter une plus large gamme de tailles de pneus sur le véhicule ; |

|

— |

les modifications qui permettent le montage d’un système d’activation du dispositif de freinage automatique. |

Toute autre modification du système de freinage est interdite.

4.1.2.2. Instrument de mesure

Le véhicule doit être équipé d’un capteur adapté pour mesurer la vitesse sur sol mouillé ainsi que la distance parcourue entre deux valeurs de vitesse.

Pour mesurer la vitesse du véhicule, une sellette d’attelage ou un système de mesure de vitesse sans contact est utilisé.

4.1.3. Conditionnement de la piste d’essai et conditions d’arrosage

La surface de la piste d’essai est mouillée pendant au moins une demi-heure avant l’essai, pour égaliser la température de la surface et la température de l’eau. La surface est mouillée en permanence pendant l’essai, de l’extérieur. Dans toute la zone d’essai, le film d’eau doit être de 1,0 ± 0,5 mm, mesuré à partir du haut de la chaussée.

La piste d’essai doit ensuite être conditionnée en réalisant au moins dix essais avec des pneumatiques non concernés par le programme d’essais à une vitesse de 90 km/h.

4.1.4. Pneus et jantes

4.1.4.1. Préparation et rodage des pneus

Les pneus d’essai doivent être nettoyés pour enlever toutes les bosses sur la bande de roulement causées par des bulles d’air ou des bavures de moulage.

Les pneumatiques d’essai sont montés sur les jantes d’essai indiquées par le manufacturier de pneumatiques.

L’assise correcte du talon du pneu sur le siège de la jante est obtenue à l’aide d’un lubrifiant approprié. L’utilisation excessive de lubrifiant doit être évitée pour éviter que le pneu ne glisse sur la jante.

Les assemblages de pneumatiques et de jantes d’essai doivent être stockés au même endroit pendant au moins deux heures pour avoir la même température ambiante avant l’essai. Ils doivent être protégés du soleil pour éviter un échauffement excessif causé par le rayonnement solaire.

Pour le rodage des pneus, deux parcours de rodage sont effectués.

4.1.4.2. Charge des pneus

La charge statique de chaque pneu sur les deux essieux doit être comprise entre 60 % et 90 % de la capacité de charge du pneu testé. Les charges des pneus sur un même essieu ne doivent pas différer de plus de 10 %.

4.1.4.3. Pression de gonflage des pneus

La pression de gonflage des pneumatiques, sur le train avant et sur le train arrière, doit être de 220 kPa [pentru pneurile standard și pentru pneurile extra load (de sarcină mare)]. La pression des pneus doit être vérifiée juste avant le test à température ambiante et ajustée si nécessaire.

4.1.5. Procédure

4.1.5.1. test

Pour chaque test, la procédure suivante s’applique :

|

1. |

La voiture roule en ligne droite jusqu’à une vitesse de 85 ± 2 km/h. |

|

2. |

Lorsque la voiture atteint une vitesse de 85 ± 2 km/h, les freins sont appliqués, toujours au même point de la piste d’essai, appelé « point de début de freinage », avec des tolérances de 5 m dans le sens longitudinal et de 0, respectivement , 5 m dans le sens transversal. |

|

3. |

Les freins sont actionnés automatiquement ou manuellement.

|

|

4. |

La valeur de décélération moyenne entre 80 km/h et 20 km/h est calculée. |

Si, lors de l’exécution d’un essai, l’une des spécifications ci-dessus n’est pas satisfaite (y compris la tolérance de vitesse, les tolérances dans les directions longitudinale et transversale pour le point d’amorçage du freinage et le temps de freinage), cet essai doit être annulé et un nouvel essai doit être effectué.

4.1.5.2. Le cycle d’essai

Pour mesurer l’indice d’adhérence sur sol mouillé d’un jeu de pneumatiques candidats (T), une série d’essais doit être effectuée conformément à la procédure suivante, et au sein de cette série d’essais, chaque essai individuel doit être effectué dans le même sens et jusqu’à trois différents ensembles de pneumatiques candidats peuvent être mesurés au cours du même cycle d’essai.

|

1. |

Tout d’abord, le jeu de pneus de référence est monté sur la voiture équipée d’instruments de mesure. |

|

2. |

Après avoir effectué au moins trois mesures valides conformément au point 4.1.5.1, le jeu de pneumatiques de référence est remplacé par un jeu de pneumatiques candidats. |

|

3. |

Après que six mesures de pneumatiques candidats valides ont été prises, deux ensembles supplémentaires de pneumatiques candidats peuvent être mesurés. |

|

4. |

Le cycle d’essai se termine par trois autres mesures valides du même ensemble de pneumatiques de référence qu’au début du cycle d’essai. |

EXEMPLE:

|

— |

L’ordre des essais au sein d’un cycle d’essai pour trois ensembles de pneumatiques candidats (T1 à T3) plus un ensemble de pneumatiques de référence (R) est le suivant : R-T1-T2-T3-R |

|

— |

L’ordre des essais au sein d’un cycle d’essai pour cinq ensembles de pneumatiques candidats (T1 à T5) plus un ensemble de pneumatiques de référence (R) est le suivant : R-T1-T2-T3-R-T4-T5-R |

4.1.6. Traitement des résultats de mesure

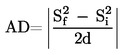

4.1.6.1. Calcul de la décélération moyenne (AD)

La valeur moyenne de la décélération (AD) est calculée, en ms-2, pour chaque essai valide, comme suit :

où:

|

|

Sf est la vitesse finale, exprimée en m.s-1 ; Sf = 20 km/h = 5,556 m·s-1 |

|

|

Si est la vitesse initiale, exprimée en m.s-1 ; Si = 80 km/h = 22,222 m·s-1 |

|

|

d est la distance, en mètres, parcourue entre Si et Sf . |

4.1.6.2 Validation des résultats

Le coefficient de variation de AD est calculé comme suit :

(Écart-type / Moyenne) × 100

Dans le cas des pneumatiques de référence (R) : si le coefficient de variation de AD pour chacun des deux groupes consécutifs de trois essais avec le jeu de pneumatiques de référence est supérieur à 3 %, toutes les données doivent être écartées et les essais doivent être répétés pour tous essai de pneumatiques (pneus candidats et pneus de référence).

Dans le cas de pneumatiques candidats (T) : Calculer les coefficients de variation de AD pour chaque ensemble de pneumatiques candidats. Si un coefficient de variation est supérieur à 3 %, les données sont rejetées et le test est répété pour cet ensemble de pneumatiques candidats.

4.1.6.3. Calcul de la décélération moyenne ajustée (Ra)

La décélération moyenne (AD) du jeu de pneumatiques de référence utilisée pour calculer son coefficient de force de freinage est ajustée en fonction de la position de chaque jeu de pneumatiques candidat dans un cycle d’essai donné.

La valeur AD ajustée pour le pneu de référence (Ra) est calculée en ms–2 selon le tableau 1, où R1 est la moyenne des valeurs AD au premier test avec le jeu de pneus de référence (R) et R2 est la moyenne des valeurs AD au deuxième deuxième essai avec le même jeu de pneumatiques de référence (R).

Tableau 1

|

Nombre d’ensembles de pneumatiques candidats dans un cycle d’essai |

Ensemble de pneus candidats |

Ra |

|

1 (R1 -T1-R2 ) |

T1 |

Ra = 1/2 (R1 + R2 ) |

|

2 (R1 -T1-T2-R2 ) |

T1 |

Ra = 2/3 R1 + 1/3 R2 |

|

T2 |

Ra = 1/3 R1 + 2/3 R2 |

|

|

3 (R1-T1-T2-T3-R2) |

T1 |

Ra = 3/4 R1 + 1/4 R2 |

|

T2 |

Ra = 1/2 (R1 + R2 ) |

|

|

T3 |

Ra = 1/4 R1 + 3/4 R2 |

4.1.6.4. Calcul du coefficient de force de freinage (BFC)

Le coefficient de force de freinage (BFC) est calculé pour le freinage à deux essieux selon le tableau 2, où Ta (a = 1, 2 ou 3) est la moyenne des valeurs AD pour chaque ensemble de pneus candidats (T) qui est partie d’un cycle Essais.

Tableau 2

|

Pneu d’essai |

Coefficient de force de freinage |

|

Pneu candidat |

BFC(R) = |Ra/g| |

|

Pneu de référence |

BFC(T) = |Ta/g| |

|

g est l’accélération gravitationnelle, g = 9,81 m·s-2 |

|

4.1.6.5. Calcul de l’indice d’adhérence sur sol mouillé du pneu candidat

L’indice d’adhérence sur sol mouillé du pneumatique candidat (G(T)) est calculé comme suit :

où:

|

— |

t est la température mesurée, en degrés Celsius, de la surface mouillée lors de l’essai du pneumatique candidat (T) |

|

— |

t0 est la température de référence de la surface mouillée, qui est t0 = 20 °C pour les pneus normaux et t0 = 10 °C pour les pneus hiver |

|

— |

BFC(R0) est le coefficient de force de freinage pour le pneu de référence dans les conditions de référence, BFC(R0) = 0,68 |

|

— |

a= – 0,4232 et b = – 8,297 pour les pneus normaux, a = 0,7721 et b = 31,18 pour les pneus hiver |

4.1.7. Comparaison de la performance d’adhérence sur sol mouillé d’un pneu candidat avec celle d’un pneu de référence à l’aide d’un pneu témoin

4.1.7.1. Dispositions générales

Si les dimensions du pneumatique candidat diffèrent significativement des dimensions du pneumatique de référence, leur comparaison directe sur une même voiture équipée d’instruments de mesure peut s’avérer impossible. Dans cette méthode d’essai, un pneumatique intermédiaire, ci-après dénommé pneumatique témoin, tel que défini au point 5 de la section 2, est utilisé.

4.1.7.2. Le principe de la méthode

Le principe de cette méthode est d’utiliser un ensemble de pneumatiques témoins et deux voitures de tourisme différentes équipées d’instruments de mesure pour le cycle d’essai d’un ensemble de pneumatiques candidats en comparaison avec l’ensemble de pneumatiques de référence.

L’une des voitures équipées d’instruments de mesure est équipée du jeu de pneumatiques de référence, suivi du jeu de pneumatiques témoins, et l’autre voiture est équipée du jeu de pneumatiques témoins, suivi du jeu de pneumatiques candidats.

Les spécifications des sections 4.1.2 à 4.1.4 s’appliquent.

Le premier cycle de test consiste à comparer le jeu de pneumatiques témoins au jeu de pneumatiques de référence.

Le deuxième cycle de test consiste à comparer le jeu de pneumatiques candidats au jeu de pneumatiques témoins. Il est réalisé sur la même piste d’essai et le même jour que le premier cycle d’essai. La différence de température de la surface mouillée par rapport au premier cycle d’essai doit être de ± 5 °C. Le même ensemble de pneus témoins est utilisé dans les deux cycles d’essai.

L’indice d’adhérence sur sol mouillé du pneumatique candidat (G(T)) est calculé comme suit :

G(T) = G 1 × G 2

où:

|

— |

G 1 est l’indice relatif d’adhérence sur sol mouillé du pneumatique témoin (C) par rapport au pneumatique de référence (R), calculé comme suit :

|

|

— |

G2 est l’indice relatif d’adhérence sur sol mouillé du pneumatique candidat (T) par rapport au pneumatique témoin (C), calculé comme suit :

|

4.1.7.3. Stockage et conservation

Un pré-stockage dans les mêmes conditions est requis pour tous les pneumatiques du lot de pneumatiques témoin. Immédiatement après avoir testé le lot de pneumatiques témoin par comparaison avec les pneumatiques de référence, les conditions spécifiques de stockage prévues par la norme ASTM E 1136-93 (réapprouvée en 2003 ) appliquer.

4.1.7.4 Remplacement des pneumatiques de référence et des pneumatiques témoins

Si les tests montrent une usure inégale ou des dommages, ou si l’usure affecte les résultats des tests, le pneu sera abandonné.

4.2. Méthode d’essai utilisant une remorque tractée par un véhicule ou un véhicule d’essai de pneumatiques

4.2.1. Principe

Les mesures sont réalisées sur les pneumatiques d’essai montés sur une remorque tractée par un véhicule (ci-après dénommé véhicule tracteur) ou sur un véhicule d’essai de pneumatiques. Serrez fermement le frein à la position d’essai jusqu’à ce qu’un couple de freinage suffisant soit généré pour produire la force de freinage maximale qui se produit avant que la roue ne se bloque à une vitesse d’essai de 65 km/h.

4.2.2. Équipement

4.2.2.1. Véhicule tracteur et remorque ou véhicule d’essai de pneus

|

— |

Le véhicule tracteur ou le véhicule d’essai des pneus doit être capable de maintenir la vitesse spécifiée de 65 ± 2 km/h même sous des forces de freinage maximales. |

|

— |

La remorque ou le véhicule d’essai de pneumatiques doit être pourvu d’un emplacement où le pneumatique peut être monté en vue d’effectuer des mesures, ci-après dénommé « emplacement d’essai », et des accessoires suivants :

|

|

— |

La variation maximale de l’angle de pincement et de l’angle d’inclinaison pour la position d’essai doit être de ± 0,5° à pleine charge verticale. Les tiges et coussinets des amortisseurs doivent avoir une rigidité suffisante pour minimiser le jeu et assurer la conformité dans les conditions d’application des forces de freinage maximales. Le système de suspension doit avoir une capacité de charge adéquate et être conçu pour isoler les fréquences de résonance de la suspension. |

|

— |

Le poste d’essai doit être équipé d’un système de freinage automobile conventionnel ou spécial capable d’exercer un couple de freinage suffisant pour atteindre, lors du freinage, l’effort longitudinal maximal sur la roue d’essai dans les conditions spécifiées. |

|

— |

Le système d’actionnement des freins doit être capable de contrôler l’intervalle de temps entre le moment initial d’actionnement des freins et l’obtention de la force longitudinale maximale comme spécifié au point 4.2.7.1. |

|

— |

La remorque ou le véhicule d’essai de pneus doit être conçu pour accueillir des pneus dans la gamme de tailles de pneus candidats à tester. |

|

— |

La remorque ou le véhicule d’essai de pneumatiques doit être doté de la possibilité de régler la charge verticale comme spécifié au point 4.2.5.2. |

4.2.2.2. Instrument de mesure

|

— |

La position de la roue d’essai sur la remorque ou le véhicule d’essai de pneus doit être équipée d’un système de mesure de la vitesse de rotation des roues et de transducteurs pour mesurer la force de freinage et la charge verticale sur la roue d’essai. |

|

— |

Exigences générales pour le système de mesure : Le système d’instruments de mesure doit satisfaire aux exigences générales suivantes à des températures ambiantes comprises entre 0 °C et 45 °C :

|

|

— |

Vitesse du véhicule : une sellette d’attelage ou un système de mesure de la vitesse sans contact de précision est utilisé pour mesurer la vitesse du véhicule. |

|

— |

Forces de freinage : Les capteurs mesurant les forces de freinage doivent mesurer la force longitudinale générée à l’interface pneu-chaussée suite au freinage dans une plage de 0 % à au moins 125 % de la charge verticale appliquée. Le transducteur doit être conçu et situé de manière à minimiser les effets d’inertie et la résonance mécanique induite par les vibrations. |

|

— |

Charge verticale : le transducteur de charge verticale doit mesurer la charge verticale à la position d’essai pendant l’application des freins. Le traducteur doit avoir les mêmes caractéristiques que celles décrites précédemment. |

|

— |

Système de conditionnement et d’enregistrement des signaux : tous les équipements de conditionnement et d’enregistrement des signaux doivent fournir des signaux de sortie linéaires avec l’amplification et la résolution nécessaires pour répondre aux exigences spécifiées ci-dessus. De plus, les exigences suivantes s’appliquent :

|

4.2.3. Conditionnement de la piste d’essai

La piste d’essai doit être conditionnée par la réalisation d’au moins dix essais avec des pneumatiques non concernés par le programme d’essais à une vitesse de 65 ± 2 km/h.

4.2.4. Conditions d’arrosage

Le véhicule tracteur et la remorque ou le véhicule d’essai des pneus peuvent éventuellement être équipés d’un système d’arrosage de la chaussée, moins le réservoir d’eau qui, dans le cas de la remorque, est installé sur le véhicule tracteur. L’eau appliquée sur la chaussée devant les pneumatiques d’essai est fournie au moyen d’une buse, conçue de manière appropriée pour assurer une section transversale uniforme du film d’eau avec lequel le pneumatique entre en contact à la vitesse d’essai, avec un minimum d’éclaboussures et d’excès de l’eau.

La configuration et la position de la buse doivent garantir que les jets d’eau sont dirigés vers le pneumatique d’essai selon un angle d’incidence par rapport à la chaussée de 20° à 30°.

L’eau doit entrer en contact avec la chaussée à une distance comprise entre 0,25 m et 0,45 m devant le centre de la zone de contact du pneu avec la chaussée. La buse d’eau doit être située à 25 mm au-dessus du trottoir ou à la hauteur minimale nécessaire pour éviter les obstacles que le véhicule d’essai est susceptible de rencontrer, mais en aucun cas à une hauteur supérieure à 100 mm du trottoir.

Le film doit être au moins 25 mm plus large que la bande de roulement du pneumatique d’essai et doit être appliqué de manière à ce que le pneumatique s’adapte au centre du film contre ses bords. Le débit d’alimentation en eau doit garantir une épaisseur de film d’eau de 1,0 ± 0,5 mm et doit être constant tout au long de l’essai avec des variations de ± 10 %. Le volume d’eau par unité de largeur de la surface mouillée doit être directement proportionnel à la vitesse d’essai. La quantité d’eau appliquée à 65 km/h doit être de 18 l·s-1 par mètre de largeur de surface mouillée à une épaisseur de film de 1,0 mm.

4.2.5. Pneus et jantes

4.2.5.1. Préparation et rodage des pneus

Les pneus d’essai doivent être nettoyés pour enlever toutes les bosses sur la bande de roulement causées par des bulles d’air ou des bavures de moulage.

Le pneumatique d’essai est monté sur la jante d’essai indiquée par le fabricant de pneumatiques.

L’assise correcte du talon du pneu sur le siège de la jante est obtenue à l’aide d’un lubrifiant approprié. L’utilisation excessive de lubrifiant doit être évitée pour éviter que le pneu ne glisse sur la jante.

Les assemblages de pneumatiques et de jantes d’essai doivent être stockés au même endroit pendant au moins deux heures pour avoir la même température ambiante avant l’essai. Ils doivent être protégés du soleil pour éviter un échauffement excessif causé par le rayonnement solaire.

Pour le rodage des pneumatiques, deux parcours de rodage sont effectués, avec la charge, la pression et la vitesse spécifiées respectivement aux points 4.2.5.2, 4.2.5.3 et 4.2.7.1.

4.2.5.2. Charge des pneus

La charge d’essai sur le pneumatique est de 75 ± 5 % de la capacité de charge du pneumatique.

4.2.5.3. Pression de gonflage des pneus

La pression de gonflage à froid du pneumatique testé est de 180 kPa pour des pneumatiques standards. Pour les pneus à charge supplémentaire, la pression de gonflage à froid est de 220 kPa.

La pression des pneus doit être vérifiée juste avant le test à température ambiante et ajustée si nécessaire.

4.2.6. Préparation du véhicule tracteur et de la remorque ou du véhicule d’essai de pneus

4.2.6.1. Remorquer

Pour les remorques à un essieu, la hauteur et la position transversale de l’attelage doivent être ajustées après que le pneumatique d’essai a été chargé à la charge d’essai spécifiée pour éviter toute perturbation des résultats de mesure. La distance longitudinale entre l’axe central du point d’articulation de l’attelage et l’axe transversal de l’essieu de la remorque doit être au moins égale à dix fois la « hauteur d’attelage » ou la « hauteur d’attelage ».

4.2.6.2. Appareils et équipements de mesure

Si la sellette d’attelage est utilisée, elle doit être montée conformément aux spécifications du fabricant et située aussi près que possible du point central de la voie du véhicule tracteur ou du véhicule d’essai des pneumatiques.

4.2.7. Procédure

4.2.7.1. test

Pour chaque test, la procédure suivante s’applique :

|

1. |

Le véhicule tracteur ou le véhicule d’essai des pneumatiques doit être conduit sur la piste d’essai en ligne droite à la vitesse d’essai spécifiée de 65 ± 2 km/h. |

|

2. |

Le système d’enregistrement est activé. |

|

3. |

Mouillez la chaussée devant le pneu d’essai environ 0,5 s avant d’appliquer le frein (si vous utilisez le système d’auto-mouillage). |

|

4. |

Serrez les freins de la remorque à une distance maximale de 2 m du point de mesure des propriétés de frottement sur surface mouillée et de l’épaisseur de la plaque de sable conformément aux points (4) et (5) de la section 3.1. Le taux d’application des freins doit être tel que l’intervalle de temps entre le moment initial d’application de la force et le moment d’obtention de la force longitudinale maximale soit de 0,2 s – 0,5 s. |

|

5. |

Le système d’enregistrement s’arrête. |

4.2.7.2. Le cycle d’essai

Plusieurs tests sont effectués pour mesurer l’indice d’adhérence sur sol mouillé (T) du pneumatique candidat selon la procédure décrite ci-dessous, et chaque test est effectué au même point sur la piste d’essai et dans la même direction. Jusqu’à trois pneus candidats peuvent être mesurés dans le même cycle de test, à condition que les tests soient effectués en une journée.

|

1. |

Le pneu de référence est testé en premier. |

|

2. |

Après avoir effectué au moins six mesures valides conformément au point 4.2.7.1, le pneumatique de référence doit être remplacé par le pneumatique candidat. |

|

3. |

Après six mesures valides du pneu candidat, deux autres pneus candidats peuvent être mesurés. |

|

4. |

Le cycle d’essai se termine par six autres mesures valides du même pneumatique de référence qu’au début du cycle d’essai. |

EXEMPLE:

|

— |

L’ordre des essais au sein d’un cycle d’essai pour trois pneumatiques candidats (T1 à T3) plus le pneumatique de référence (R) est le suivant : R-T1-T2-T3-R |

|

— |

L’ordre des essais au sein d’un cycle d’essai pour cinq pneumatiques candidats (T1 à T5) plus le pneumatique de référence (R) est le suivant : R-T1-T2-T3-R-T4-T5-R |

4.2.8. Traitement des résultats de mesure

4.2.8.1. Calcul du coefficient de force de freinage maximale (BFC)

Le coefficient de force de freinage maximal d’un pneu (μpeak) est la plus grande des valeurs de μ

où:

|

|

μ |

|

|

fh |

|

|

fv |

4.2.8.2. Validation des résultats

Le coefficient de variation de μpeak est calculé comme suit :

(Écart-type / Moyenne) × 100

Pour les pneumatiques de référence (R): Si le coefficient de variation du coefficient de force de freinage maximal (μpeak ) du pneumatique de référence est supérieur à 5 %, toutes les données doivent être rejetées et les essais doivent être répétés pour tous les pneumatiques d’essai (pneumatique candidat ou pneus et pneu de référence).

Pour le(s) pneumatique(s) candidat(s) (T) : Calculer le coefficient de variation du coefficient de force de freinage maximal (μpeak ) pour chaque pneumatique candidat. Si un coefficient de variation est supérieur à 5 %, les données sont rejetées et l’essai est répété pour ce pneumatique candidat.

4.2.8.3. Calcul de la valeur moyenne ajustée du coefficient de force de freinage maximale

La valeur moyenne du coefficient d’effort de freinage maximal du pneumatique de référence utilisée pour calculer son coefficient d’effort de freinage est ajustée en fonction de la position de chaque pneumatique candidat au sein d’un cycle d’essai donné.

La valeur moyenne ajustée du coefficient de force de freinage maximal pour le pneu de référence (Ra) est calculée selon le tableau 3, où R1 est la moyenne des valeurs du coefficient de force de freinage maximal lors du premier essai avec le pneu de référence (R ) et R2 est la moyenne des valeurs du coefficient d’effort maximal de freinage lors du second essai avec le même pneumatique de référence (R).

Tableau 3

|

Nombre de pneus candidats dans un cycle d’essai |

pneu candidat |

Ra |

|

1 (R1 -T1-R2 ) |

T1 |

Ra = 1/2 (R1 + R2 ) |

|

2 (R1 -T1-T2-R2 ) |

T1 |

Ra = 2/3 R1 + 1/3 R2 |

|

T2 |

Ra = 1/3 R1 + 2/3 R2 |

|

|

3 (R1-T1-T2-T3-R2 ) |

T1 |

Ra = 3/4 R1 + 1/4 R2 |

|

T2 |

Ra = 1/2 (R1 +R2 ) |

|

|

T3 |

Ra = 1/4 R1 + 3/4 R2 |

4.2.8.4. Calcul de la valeur moyenne du coefficient de force de freinage maximal (μpeak,ave )

La valeur moyenne des coefficients de force de freinage maximale (μpeak,ave ) est calculée conformément au tableau 4, où Ta (a = 1, 2 ou 3) est la moyenne des coefficients de force de freinage maximale mesurés pour un pneumatique candidat au cours d’un cycle d’essai .

Tableau 4

|

Pneu d’essai |

μpic,ave |

|

Pneu de référence |

μpeak,ave(R) = Ra selon tableau 3 |

|

Pneu candidat |

μpic,moy (T) = Ta |

4.2.8.5. Calcul de l’indice d’adhérence sur sol mouillé du pneu candidat

L’indice d’adhérence sur sol mouillé du pneumatique candidat (G(T)) est calculé comme suit :

où:

|

— |

t est la température mesurée, en degrés Celsius, de la surface mouillée lors de l’essai du pneumatique candidat (T) |

|

— |

t0 est la température de référence de la surface mouillée |

|

— |

t0 = 20 °C pour les pneus normaux t0 = 10 °C pour les pneus d’hiver |

|

— |

μpeak,ave(R0) = 0,85 est le coefficient de force de freinage maximal pour le pneumatique de référence dans les conditions de référence |

|

— |

a = – 0,4232 et b = – 8,297 pour les pneus normaux, a = 0,7721 et b = 31,18 pour les pneus hiver |